出来るだけ手軽にガンプラをディテールアップしたい方必見!

この記事では様々なツールや材料を駆使した5種類のマイナスモールドの作り方を解説します。

用途に合わせたマイナスモールドの使い分けができるとワンランク上のかっこいいガンプラに仕上がります。

モールド全般についてはこちらでも解説していますので参考にしてください。

マイナスモールドの5つの作り方

ここでは簡単なものから順に「5種類のマイナスモールド」の作り方と特徴を説明していきます。

制作する機体形状やスケールに合わせて使い分けができるようになるとガンプラ制作がもっともっと楽しくなると思います。では順番に説明します。

彫るだけのマイナスモールド

まずは、彫るだけのマイナスモールドです。非常に簡単ですねこれは。検索エンジンで「マイナスモールドの作り方」と検索すると最初に出てくるのがこれです。

彫刻刀を使って、平面に彫り込むタイプの一番簡単なマイナスモールドです。彫刻刀はWAVEのものを使っています。

彫刻刀でマイナスモールドの短辺と長辺に切れ込みを入れ、あとは中を彫っていきます。彫刻刀がなければ「スピンブレード」や「タガネ」でも代用が可能です。

ポイントとしては、長方形がゆがみ易いので、4つの角をどれくらい直角にできるかと、凹部の底面が膨らみ易い(平らになり辛い)ので、ここをどれくらい平らにできるかがテクニックを要するところです。これは何度もやって慣れるしかないですね。

他のモールドと組み合わせるといい感じになってきます。

凹型の丸いマイナスモールド

スピンモールドを使った「丸い凹みの中に作るマイナスモールド」です。

まずはスピンモールド(スピンブレードでも可)で円形のモールドを彫ります。画像では3ミリの円形モールドを彫っています。

次にモールドの中心に、マイナスを彫り込みます。

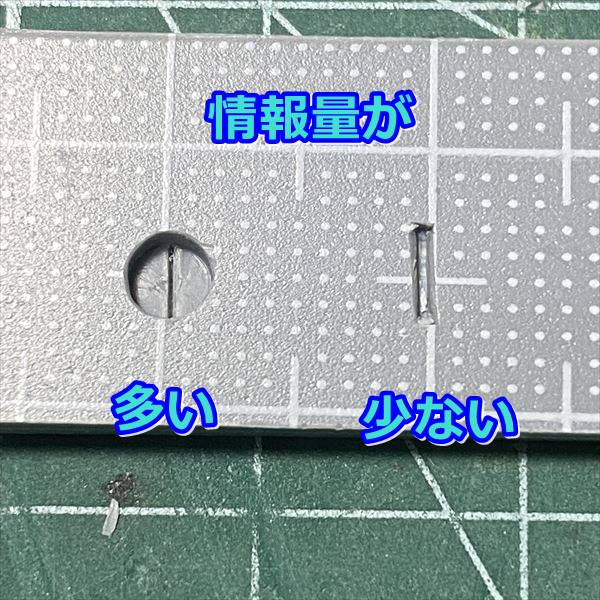

このマイナス部は彫刻刀やタガネで彫り込みます。するとこんな感じです。左が円形モールの中に彫り込んだマイナスモールドで、右が平面に彫ったマイナスモールドです。

ここでは、3mmのスピンブレードを使用しています。

前項の平面に彫るタイプよりも円形モールドの中にマイナスモールドを彫り込むので情報量がアップしていますが、その分作業も少し難しくなっていきます。実際に入れるとこんな感じになります。

凸型の丸いマイナスモールド

続いて、凸型のマイナスモールドです。スピンモールドを使うと定型サイズのモールドしか彫れません。

たとえば、4mmとか5mmのものが欲しいとなると無理ですね。。(スピンモールドの5本セットでは3ミリまでしか制作できません。)

また、スピンモールドの場合は、そもそも穴を掘っているので、立体感が乏しいくなっています。もう少し情報量がほしいなというそんな時は、「パンチコンパス」を使います。

まずは、パンチコンパスを彫りたいモールドのサイズに設定して、電動ドリルに装着します。

次に、パンチコンパスの針をパーツの該当部分にしっかりあてて、電動ドリルをゆっくりと逆回転させます。

しっかりと円形モールドが彫れたら、デザインナイフなどで、「内側」の凸の円形モールドの淵をけずり丸みを出します。このとき「内側」の凸の方の淵を削るのがコツですかね。

あとは、円の凸モールドの中心にマイナスを彫ります。これは先述と同様に彫刻刀やタガネで彫り込みます。これで完成です。

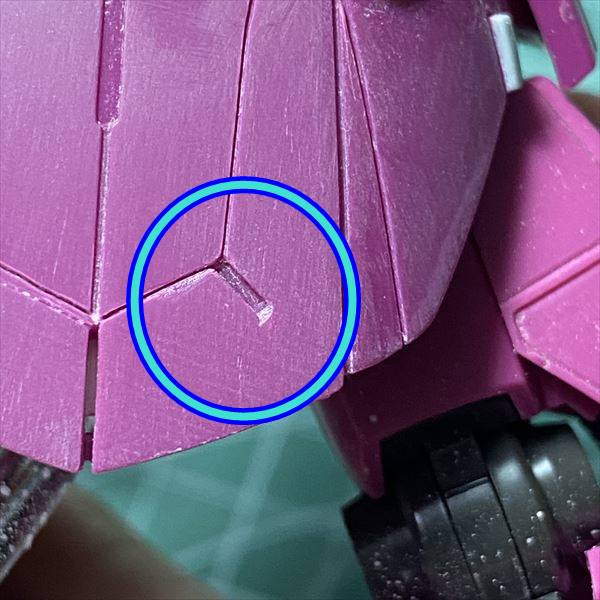

これを実際に入れてみるとこんな感じに。実際に塗装するとかなりいい感じに仕上がります。

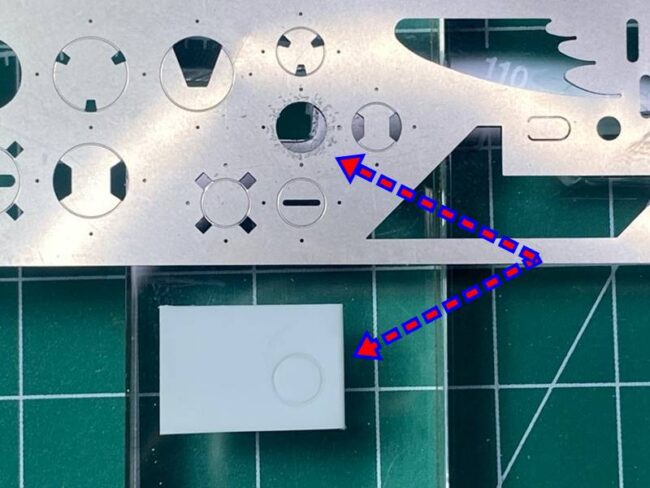

ハセガワの「モールドガイド」などを使っても同じものができます。

ガイドに沿って「けがき針」でけがきます。このとき使用するのは「けがき針」が最適かと思います。

タガネとか、あるいは先端がフック状のラインチゼルではガイドと接触してツールの方が傷んでしまう可能性があります。

モールドガイドの場合は任意のサイズのものはできません。しかし、ガイドにちょうど良いサイズのものがあれば、こっちの方が楽かもです。

プラ棒を加工した量産タイプの凸型マイナスモールド

次にプラ棒を加工した「量産タイプの凸型マイナスモールド」です。

先述のものはいずれもプラパーツに直接モールドを彫り込みますので、彫ってみるまでは実際の感じを確かめることができません。

市販パーツの様に「どこにつけよっかな」といった試行がしやすいのがこのプラ棒を加工したタイプです。

またこのプラ棒を加工したマイナスモールドは比較的量産がし易いです。今回は「冶具」の制作も含めて説明していきます。

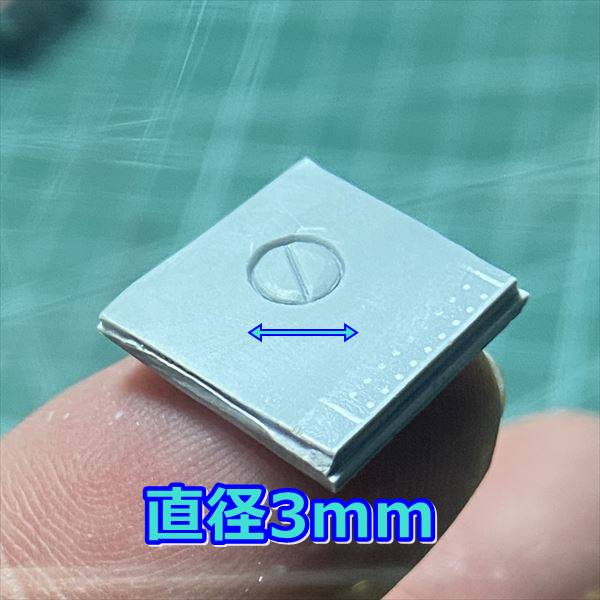

まずは冶具を制作します。今回は直径3ミリの「マイナスリベット」を制作するので、内径が3mmのプラパイプをカットします。(実際には内径2.7mmのパイプを内径3.0mmに拡張してつかっています。)

ここに角度が45度になるようにデザインナイフの刃を埋め込み冶具を制作します。こんな感じです。

次に、この冶具に直径3mmのプラ棒を差し込んで回します。

これによりプラ棒の先にC面が形成され、情報量がアップします。この治具を使えば、簡単に45度のC面が綺麗に再現できるので非常に便利です。

次に、「目立てやすり」でマイナスを彫ります。パーツ上の円形にマイナスを彫っていくわけではないので、この「目立てやすり」が使えるので簡単です。

ただし、中心を外すとむちゃくちゃカッコ悪いので、中心を外さないようにしましょう。

あとはパイプカッターなどで切り離して完成です。上達すると、市販のプラパーツと遜色ないものができると思います。下の画像は実際に組み込んでみたものです。

鋳型で作るマイナスモールド

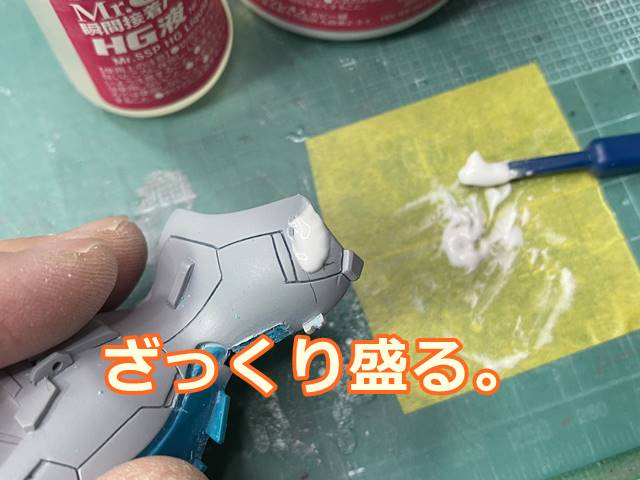

最後は、「PP素材と瞬間接着パテでつくるマイナスモールド」です。瞬間接着パテにはMr.SSPを使っています。Mr.SSPについてはこちらを参照ください。

作り方は簡単です。瞬間接着パテを盛り、そこにPP(ポリプロピレン)素材で制作した鋳型を差し込んで制作します。

PP素材は、100均で売っている板状のものを切断して使っています。なければ不要になったタッパーとかでも良いと思います。

「PP素材と瞬間接着パテでつくるマイナスモールド」の良いところは、鋳型の整形状態次第ですが(鋳型がきれいにできていれば)、彫るよりもずっと簡単にかつ同じ形状のマイナスモールドができる点にあります。

同じ形のモールドを複数作らないといけない場合などは本当に重宝します。

あとはやすりで削ってきれいに整形します。

ポリプロピレンは疎水性があるので、普通の接着材では接着できません。

瞬間接着パテに限らずパテの中につっこんでもパテが固着することがないので鋳型として利用できるのです。今回は時短のために瞬間接着パテを使っていますが、塗るタイプの硬化剤とスプレータイプの硬化剤を組み合わせるとより時短になります。

PP素材の方には塗るタイプの硬化剤(左:タミヤ硬化促進剤)をパテ側にはスプレータイプ(右:ガイアノーツクイックハードスプレー)を塗布しています。

アイデア次第で用途が広がりそうな気がします。

市販パーツの上手な使い方

今はディテールアップパーツが簡単に手に入るので、本当にいい時代ですね。。WAVEやハイキューパーツからさまざまなディテールアップパーツが発売されているし、中華性のパーツもたくさん販売されています。なので、わざわざモールドを自作しなくても良くなってきました。

ただ、メタルパーツ自体はとても見栄えの良いものですが、プラパーツにそのまま設置するだけではどうしても「置いただけ感」が出てしまいます。周りのパーツになじんでいないので浮いているように見てしまうのが原因です。

ここではメタルパーツ(マイナスリベット)の使い方について説明しますが、簡単にいえば、プラパーツとメタルパーツのなじませ方ですね。

面取りビットを使ってなじませる

なじませ方はいろいろありますが、まずは、メタルパーツが収まる穴をあけて、その淵を面取りビットで削ることで、金属パーツがくぼみに「しっくりと収まっている感」を出そうという工夫について説明します。

方法は簡単。画像のリベットは頭頂部の直径が1.5mmで、埋め込むための足の部分の直径が1mmですから、まずは2ミリの穴をスピンモールドで「浅く」あけます。リベットが埋まらない程度の浅い穴です。

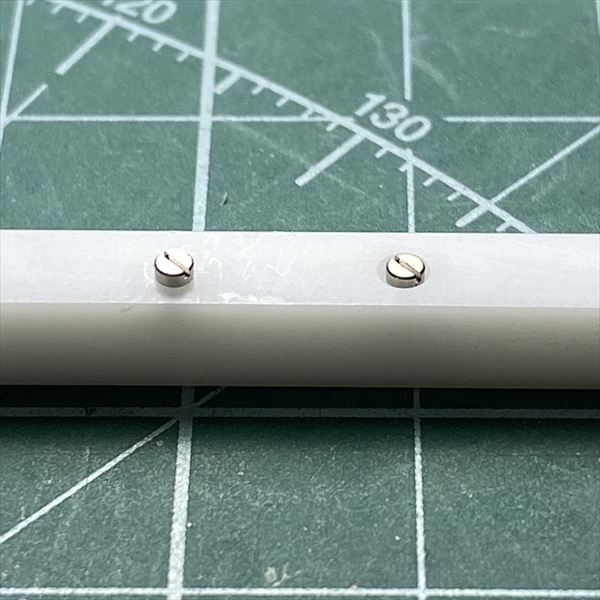

続いて、リベットの足を収める1mmの穴をあけます。スピンモールドの場合は、中心部にセンターガイドがついているので目印になりますね。左が1mmの穴、右が2mmの穴の中に1mmの穴をあけています。

最後に「面取りビット」で、2ミリの穴の淵をほんの少しだけ広げます。こうすることで、メタルパーツを埋め込んだときに、くぼみにうまく収まっているように見えるわけです。

左が1mmの穴にリベットの軸足を入れただけのもので、右が上述の加工をしたものです。左右を見比べてみると良く分かると思います。

プラパイプでなじませる

前項では、メタルパーツを埋め込む穴の淵を削ってなじませました。本項では、メタルパーツの頭頂部にプラパイプを貼ってなじませる方法を説明します。

今度はパイルタイプのメタルパーツを使用します。パーツの直径が3ミリあります。

まずは3ミリの穴をあけてしまいます。このタイプのパーツは厚みがあるので、穴をあけて、裏側をプラ板でふさいでしまった方が簡単です。

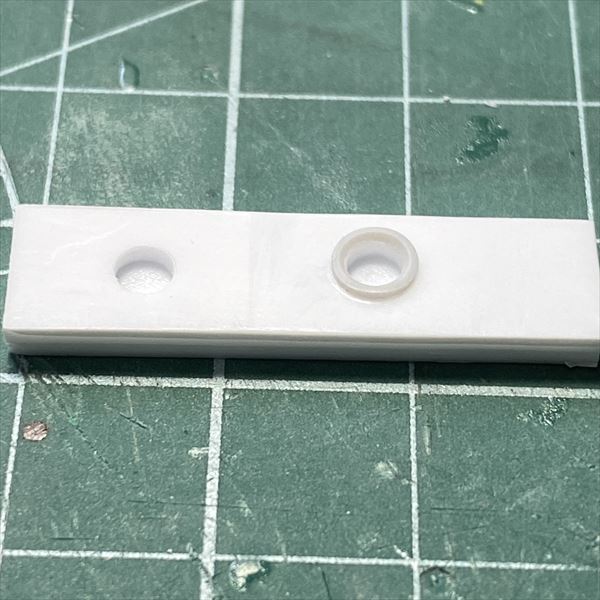

3ミリの穴を開けたら、その上に直径3mmのプラパイプを0.5mmほどで切断してセメントで貼り付けます。(※0.5ミリで切断するのは難しいので、1.5mmくらいで切断して、やすっても良いと思います。)

セメントが乾いたら、プラパイプの口をやすりで整え、ここでも軽く面取りビットをかけておきます。するとこんな感じになります。左が穴に入れただけ、右がプラパイプでなじませたものになります。

マイナスモールドとは

そもそもマイナスモールドとは、パーツに幅の広い「−」状の凹みを彫り、パーツの情報量をあげるためのものです。

リベットの頭頂部などを模しているものもマイナスモールドと呼ばれています。

ガンプラのディテールアップといえば「マイナスモールド」といわれるくらいメジャーなディテールアップですが、サイト検索してみると「マイナス」を彫りこむだけの記事が多く、マイナスネジ風の円形モールドの作り方など踏み込んで書いているものは少ない印象です。

最近では、WAVEやハイキューパーツから専用のディテールパーツが販売されていますので、自作する必要もなくなってきているのかなと思います。

ですが、こうしたパーツもただ貼るだけでは上手に見えず、もうひと工夫ほしいところですし、また、ハードルが高そうな自作もやってみるとこれが意外と簡単で見栄えも良く、なぜか上達した感が出るので、ぜひ挑戦してみたいところです。

まとめ

ではマイナスモールドを上手に制作するためのテクニックまとめです。

ここに挙げた手法が全てではありません。続けていくとどんどん新しい手法の発見につながります。より正確に、より精密に、より簡単で、量産できるそんなディテールアップ術を今後も紹介していくつもりです。